Литьё изделий из пластика в силиконовые формы

Содержание:

Нужно быстро сделать партию точных копий детали, сувенира или прототипа - но литьё в металл слишком дорого? Выход есть: Литье пластмасс в силиконовые формы.

Это технология, которая работает и в промышленности, и на кухонном столе. Главное - понимать, как ведут себя материалы и почему иногда вместо гладкой поверхности получаются пузыри и трещины.

Почему силикон - идеальная форма

Силиконовые формы повторяют даже микронные детали оригинала. Они гибкие, не требуют смазки и легко отдают готовое изделие. В отличие от гипса или пластика, силикон не царапает поверхность и не ломается при извлечении сложных рельефов.

Для литья полиуретанов и эпоксидок лучше всего подходит платиновый силикон: он химически инертен, выдерживает до 100 циклов и не мешает отверждению смол. Жёсткость (по шкале Shore A) подбирают под задачу: мягкие формы (10–20) - для изделий с замками и выступами, жёсткие (30–40) - для плоских или крупных деталей.

Полиуретан vs эпоксидка: кто кого

Оба материала двухкомпонентные, отверждаются без нагрева и отлично льются в силикон. Но у каждого - своя ниша. Полиуретан прочный, эластичный, быстро застывает (от 5 минут) и имитирует всё: от резины до твёрдого пластика. Минус - боится влаги: даже конденсат на стенках ёмкости может испортить реакцию.

Эпоксидная смола - кристально прозрачная, устойчивая к УФ и химии, но хрупкая и медленная (полное отверждение - до суток). Выбирайте: для функциональных деталей - полиуретан, для декора и оптики - эпоксидку.

Что можно отлить - от кнопок до мини-скульптур

Эта технология удивительно универсальна. Вот лишь несколько примеров:

- декоративные элементы (подсвечники, брелки, ювелирные копии);

- функциональные детали (рукоятки, колёса, уплотнители);

- прототипы для промышленного дизайна;

- медицинские тренажёры и анатомические модели;

- миниатюрные фигурки для настольных игр.

Главное ограничение - размер. Стандартные силиконовые формы редко превышают 30×30 см, но для крупных изделий делают модульные формы.

Какой минимальный тираж выгодно делать через силиконовое литьё?

Силиконовое литьё экономически оправдано уже при тираже от 10 штук. Стоимость одной формы - от 2000 рублей, а отливка одной детали - от 30–50 рублей. При 50 штуках себестоимость падает в 3–5 раз по сравнению с 3D-печатью. Оптимальный диапазон - 10–500 изделий.

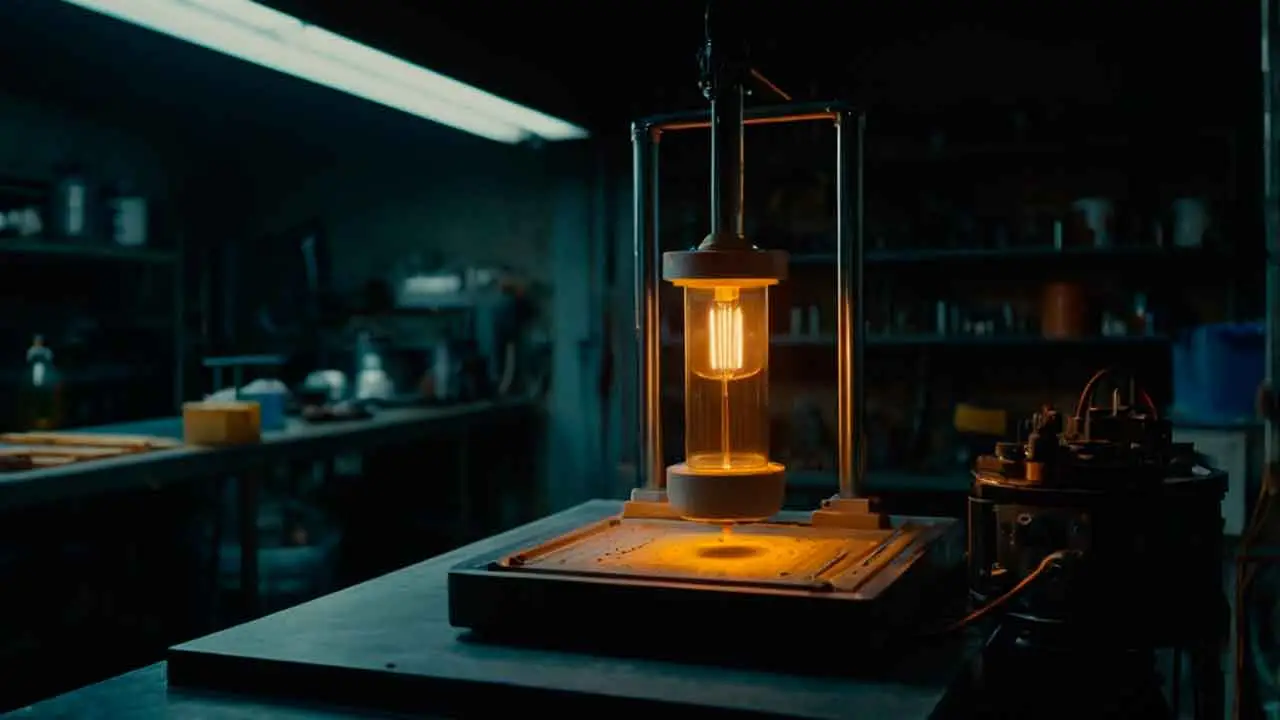

Чем вакуумное литье отличается от обычного?

При обычном литье смолу просто заливают в форму. При вакуумном - и форма, и смола обрабатываются в вакуумной камере. Это удаляет воздух не только из смеси, но и из микропор самой формы, что критично для тонкостенных или сложных изделий. Вакуумное литье пластика даёт почти 100% отсутствие пузырей и используется в профессиональном прототипировании.

Как не превратить изделие в «газировку»

Пузыри - главная головная боль при литье. Они появляются при смешивании, заливке или из-за высокой вязкости смолы. Лучшее решение - вакуумная дегазация: 10–15 минут под вакуумом уберут почти весь воздух. Нет вакуума? Тогда:

- смешивайте компоненты медленно, по стенке ёмкости;

- дайте смоле «отстояться» 2–3 минуты перед заливкой;

- заливайте тонкой струйкой с небольшой высоты.

Подогрев смолы до 40–50°C тоже помогает - вязкость падает, пузыри легче выходят.

Пошагово: от модели до готового изделия

Сначала делают мастер-модель - из пластика, дерева, металла или на 3D-принтере. Поверхность должна быть гладкой, без пыли и жира.

Лучше всего подходят ABS, PLA, эпоксидные модели или даже воск. Модель фиксируют в опалубке (обычно из акрила или пластика), обрабатывают разделительным составом (если используется не платиновый силикон) и заливают жидким силиконом.

После отверждения (6–24 часа) форму аккуратно разрезают, извлекают модель и собирают обратно. Далее - смешивают компоненты смолы строго по весу (не по объёму!), дегазируют, заливают и ждут. Через 15–60 минут изделие можно вынимать. Делайте это осторожно: не тяните за тонкие части, а выворачивайте форму, как перчатку.

5 ошибок новичков при литье в силикон

1. Смешивание «на глаз» - даже 5% отклонения в пропорциях могут испортить отверждение.

2. Игнорирование влажности - полиуретан реагирует с водой, образуя пены и пустоты.

3. Спешка при заливке - чем быстрее льёте, тем больше пузырей.

4. Использование неподходящего силикона - оловянные составы часто блокируют полимеризацию эпоксидки.

5. Попытка вытащить изделие слишком рано - дайте смоле полностью отвердеть, иначе края потрескаются.

Безопасность - не формальность

Работайте в перчатках (нитриловых, не латексных!), в проветриваемом помещении или под вытяжкой. Компоненты смол могут вызывать раздражение кожи и дыхательных путей. Храните их в плотно закрытых ёмкостях, вдали от детей и прямого солнца. А вакуумный насос лучше ставить в отдельный контейнер - вдруг смола «вскипит» и попадёт в масло.

История из жизни: от брелков до бизнеса

Антон из Санкт-Петербурга начал с литья эпоксидных брелков для друзей. Купил силикон, смолу, весы - потратил около 5000 рублей. Через месяц делал заказы на Etsy, через полгода - открыл мини-производство по литью декоративных элементов.

Сегодня он принимает заказы на литьё пластмасс в силиконовые формы на партии до 200 штук. Его секрет? Точность, чистота и терпение. «Главное - не бояться первых неудач», - говорит он.

Три мифа, которые мешают начать

1. «Силиконовую форму можно использовать вечно» - нет, ресурс 20–100 циклов.

2. «Эпоксидка льётся в любую форму» - не в любую: дешёвые силиконы могут блокировать отверждение.

3. «Это только для заводов» - набор для старта стоит от 3000 рублей, а первые отливки - уже через пару часов.

Часто задаваемые вопросы

Можно ли заливать эпоксидную смолу в силиконовую форму?

Да, но только в силикон на платиновой основе. Оловянные и некоторые бытовые силиконы содержат вещества, мешающие полимеризации эпоксидки. Перед серией - сделайте пробную отливку.

Чем полиуретан лучше эпоксидной смолы для литья?

Полиуретан прочнее при изгибе, быстрее твердеет и лучше имитирует эластичные материалы. Эпоксидка прозрачнее и стабильнее под солнцем, но ломается при ударе. Выбор зависит от того, что важнее: функциональность или внешний вид.

Как избежать пузырей при заливке смолы в форму?

Идеально - вакуумная дегазация. Без неё: смешивайте без пены, дайте смоле постоять, заливайте тонкой струёй. Подогрев до 40–50°C снижает вязкость и помогает пузырям выйти.